摘要:

流化床制粒(fluidized bed granulation)又稱沸騰制粒,指利用氣流使粉末物料懸浮呈沸騰狀,再噴入霧狀粘合劑使粉末結合成粒,最后得到干燥的顆粒。在制粒實踐中,使用者和研究人員對流化床制粒相關的整個周期進行總結與分析,并嘗試各種技術改進,不斷推進流化床制粒工藝的發展。例如:很早之前就有人提出并分析了影響流化床造粒質量的幾個主要因素;近幾年隨著科技進步,研究人員又逐漸嘗試將過程分析技術和機理建模的研究應用到流化床制粒過程中,期望以此減輕各種因素對制粒質量的影響,同時加強對流化床制粒過程的控制與質量優化。

1 流化床制粒技術

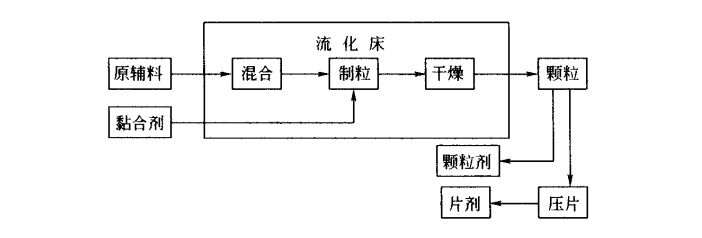

流化床制粒(fluidized bed granulation)又稱沸騰制粒,指利用氣流使粉末物料懸浮呈沸騰狀,再噴入霧狀粘合劑使粉末結合成粒,最后得到干燥的顆粒。在此過程中,物料的混合、制粒、干燥同時完成,因此又稱一步制粒。我國于1980年引進沸騰制粒、包衣設備,可取代傳統濕法制粒。[1]

圖1流化床造粒工藝流程

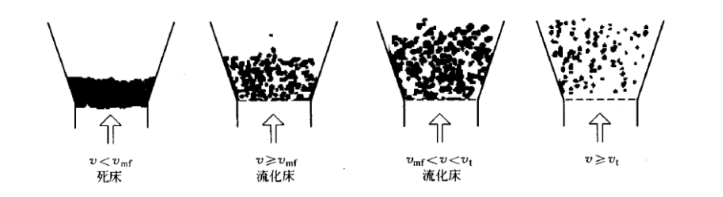

1.1 流化床的結構和作用原理

流化床制粒機由容器、篩板、噴嘴、捕集袋、空氣進出口、物料進出口等部分組成。經凈化的空氣加熱后通過篩板進入容器,加熱物料并使其呈流態化。此時粘合劑以霧狀噴入,使物料粉末聚結成粒子核,進而形成顆粒,同步干燥,得到多孔性、表面積較大的柔軟顆粒。[1]

圖2流化床狀態

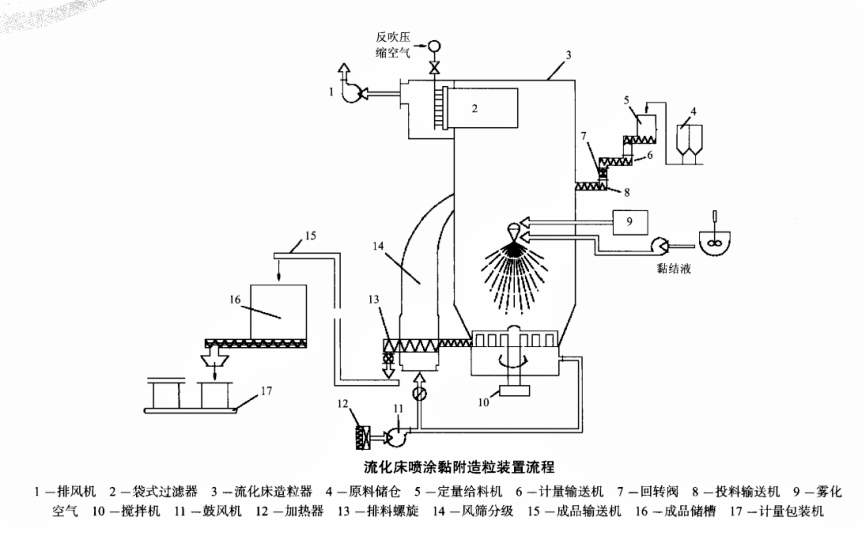

圖3流化床噴涂造粒裝置

1.2 流化床制粒的優點

(1) 混合、制粒、干燥一次完成,生產工藝簡單、自動化程度高。

(2) 所得顆粒圓整、均勻,溶解性能好。

(3) 顆粒的流動性和可壓性好,壓片時片重波動幅度小,所得片劑崩解性能好、外觀質量佳。

(4) 顆粒間較少或幾不發生可溶性成分遷移,減小了由此造成片劑含量不均勻的可能性。

(5) 在密閉容器內操作,無粉塵飛揚,符合GMP要求。

(6) 流化床適于中成藥,尤其是浸膏量大、輔料相對較少的中藥顆粒的制備,及對濕和熱敏感的藥物制粒。

雖然流化床具備諸多優點,不過在流化床制粒過程中,為保持物料的流化狀態,一般還是需要人工觀察或取樣分析的顆粒性狀結果,調整進風溫度和風量、噴液速率、霧化壓力等多個工藝參數,最終使顆粒含水量、粒徑分布等質量指標達到預設要求,所以這些因素不可忽視。[2]

2 影響流化床制粒的因素

2.1 制粒材料

首先是物料親水性關乎黏合劑的選擇和使用,其次無論是親水性還是疏水性材料,粉末粒度必須達到80目以上,否則制得的顆粒有色斑或粒徑偏大。另外,吸濕性材料黏性強、流動性差、引濕性強,在制粒前應先進行干燥。[5]

2.2 進風溫度

進風溫度高,所得顆粒粒徑小、脆性大、松密度和流動性小;有些粘合劑霧滴在接觸粉料前就已揮干,造成顆粒中細粉較多。若溫度過高,使顆粒表面的溶劑蒸發過快,得到大量外干內濕、色深的大顆粒。此外,有些粉料高溫下易軟化,且黏性增大、流動性變差,易逐漸結成大的團塊。[5]

2.3 進風濕度

進風濕度大,則濕顆粒不能及時干燥,易粘結粉料。當以易吸濕的中藥浸膏粉為底料時,若進風濕度大,往往可能在物料預熱時就產生大量結塊,造成塌床。[5]

2.4 粘合劑黏度

粘合劑黏度大,形成的霧滴大,所得顆粒粒徑大、脆性小、硬度大,易結塊,顆粒中細粉多;粘合劑黏度低,形成的霧滴小,物料成粒困難,所得顆粒中細粉偏多,且較松散。[5]

2.5 粘合劑流速

粘合劑流速大,所得顆粒粒徑大,脆性小。在霧化壓力確定的條件下,粘合劑流速增加,顆粒的堆密度大。流速過大時,造成塌床;流速較小時,顆粒粒徑小。[5]

2.6 霧化空氣壓力

壓力增大,易使粘合劑形成細霧,降低對粉末的濕潤能力,所得顆粒粒徑小、脆性大。壓力過高會改變流化狀態,使氣流紊亂,粉粒在局部結塊;壓力較小則粘合劑霧滴大,顆粒粒徑大。[5]

2.7 進風量

進風量大小直接影響物料的沸騰狀態。風量過大,物料沸騰高度過于接近噴槍,所得顆粒粒度不均勻。風量小,物料沸騰狀態差,易造成塌床。[5]

2.8 噴嘴位置

噴嘴位于流化室頂部,其高度影響顆粒的粒徑分布。為使粒徑分布盡可能窄,應盡量調整噴霧面積與濕床表面積一樣大。噴嘴位置越接近流化粉體,所得顆粒粒徑越大,脆性下降。但過近時,易產生與風量過大時相同的情況。[5]

2.9 靜床深度

靜床深度是指物料沸騰前占容器的深度,其大小取決于機械設計的生產量和物料性質。采用錐形床時,靜床深度低,顆粒成長明顯。靜床深度較淺時流化效果好,傳熱、傳質效果好。若太淺則氣流直接穿透物料層,不能形成較好的流化狀態,影響顆粒質量。[5]

2.10 其它因素

噴槍種類、捕集袋質量及振搖頻次對顆粒質量也有一定影響。

3 流化床制粒與過程分析技術的應用

在流化床制粒過程中,雖然我們掌握了一定的經驗,但鑒于傳統方法存在主觀性強、調控滯后等問題,無法滿足流化床制粒過程質量控制的要求。近年來,研究人員開發了基于近紅外光譜、拉曼光譜、微波共振、圖像檢測等多種過程分析技術,用于在線檢測流化床制粒過程顆粒含水量、粒徑分布等質量指標以及判斷制粒終點。[3]

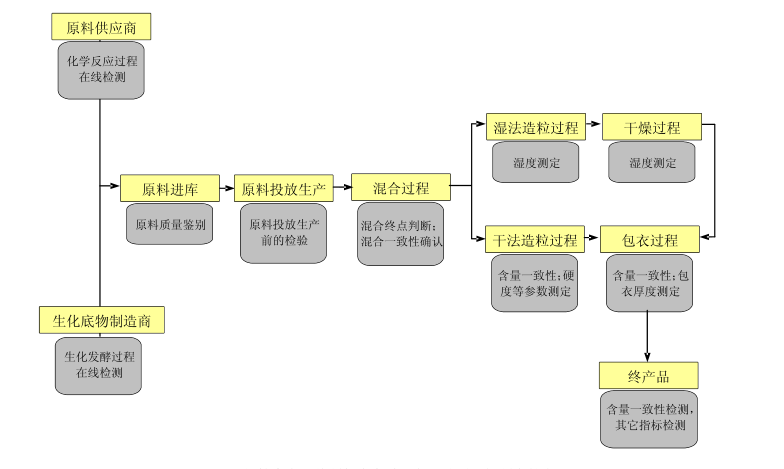

圖4近紅外技術在固體制劑生產過程各環節質量控制中的應用

過程分析技術(Process Analytical Technology, PAT)簡介

近年來,隨著被稱為“設計源于質量"(quality by design,QbD)的制藥產品開發和生產的新方法的出現,出現了許多能夠實時監測流化制粒、包衣過程的新技術。目前能夠對顆粒的CQA進行過程監測的工具包含有:空間濾波速度測量技術(spatialfiltervelocimetry,SFV)、 聚焦光束反射測定技術(focused beamreflectance ;measurement, FBRM)和近紅外光譜技術(near infrared spectroscopy, NIRS)等。PAT通過及時的測量(即在加工過程中)對原材料和過程中的關鍵質量和性能屬性進行評估,以確保最終產品的質量。[3]

3.1 空間濾波速度測量技術(SFV)

空間濾波速度測量技術(SFV)是一種通過對物體進行空間濾波的前置接收裝置進行觀測來確定物體速度的方法。當顆粒通過激光束并投射下陰影于光纖線性陣列,由此產生的光信號與顆粒速度成比例,并由一根光纖產生次級脈沖。由已知的脈沖的時間和運動粒子的速度,就可以計算顆粒的弦長。CLD可能受到多種變量的影響,如顆粒性狀、朝向等。[3]

為了更好地反映潛在的粒徑分布,Fischer等人提出了一種將SFV-CLD轉化為粒徑分布的數學方法并通過定期抽取離線分析的參考樣本,驗證了轉換算法的有效性。SFV探頭的測量單元配有藍寶石窗,通過內部壓縮空氣供應系統保持測量窗的清潔,防止測量窗被污染。內部氣流也保證了高濃度顆粒的分散,并優化了這些顆粒在測量區域的運動。該技術適用于粒度范圍為50~6000um,顆粒速度范圍為0.01~50m·s-1的粒度測量,數據速率可達每秒20000個顆粒。測量結果的報告方式多種多樣,如篩分分布(分數、通徑)、體積分布、數量分布、速度分布等。[3]

同時,Hudovornik等將SFV的測量值與離線篩網分析和靜態圖像分析的測量值進行了比較,發現SFV探針的測量結果與離線粒度測量方法具有良好的相關性,可以作為包衣厚度測定的有效工具,同時能夠監測包衣顆粒的磨損,但不能監測包衣顆粒的聚集。[3]

在線SFV技術對制粒過程中顆粒大小的變化非常敏感,測量時間短,有助于提高對制粒及微丸包衣過程的了解。此外,連續快速測量流化過程中的粒度分布,可以提高流化過程的質量,提高生產過程的效率與增加對產品的控制。[3]

3.2 聚焦光束反射測定技術(FBRM)

聚焦光東反射測定技術(FBRM)是一種顆粒生長分析技術。低強度激光束以2~8 m·s-1的速度通過藍寶石窗口旋轉,當激光束擊中顆粒時,光線被反射回來。反散射光束由傳感器接收并經電子電路計算,由此可知激光束從顆粒的一邊到另一邊所需要的時間,另已知激光的速度,便可計算出粒子的弦長。由于激光束的高速旋轉,每秒可以測量到數千個粒子的弦長,用弦長箱表示。[3]

Alshihabi等研究了FBRM探頭安裝位置對儀器分析性能的影響,發現水平安裝導致FBRM級數剖面存在噪聲、高散射和非識別曲線。這一現象的原因是噴淋過程中探頭窗口被粉末覆蓋。將探頭傾斜45°后,氣流便可掃去附著在窗口上的任何顆粒,并在制粒過程中保持干燥與清晰,能夠在制粒過程中接觸到更多的取樣粒子,保證了FBRM的準確性。并提出使用更精確的參考方法如激光衍射能夠進一步提高FBRM對顆粒大小的預測。[3]

3.3 近紅外光譜技術(NIRS)

近紅外(near infrared, NIR) 區域是指在波長范圍為780~2 526 nm,對應的波數范圍為12820~3959cm-1的電磁波,其近紅外區域的主要光譜信息來源于-CH、-NH和-OH(及-SH)等含氫基團的倍頻與合頻吸收,這些信息依賴于被測樣品的化學、物理成分和性質,因此,近紅外技術被廣泛應用于制粒過程監測。近紅外光譜技術的定量分析是通過化學計量學軟件,利用化學分析數據和近紅外光譜數據來建立模型,確定模型參數,然后以這個模型去定量監測對應物質的參數。[3]

如Frake等人在頂部噴霧流化床制粒機的產品床上安裝了近紅外探針,不斷收集顆粒信息,來監測制粒過程中的水分含量和粒度變化。

近年來,PAT越來越受到監管機構如美國FDA和歐盟EMA的認可,已經成為工藝優化及質量研究的有效技術手段。保證過程的可靠性和產品質量。在流化床生產過程中使用PAT進行監控,能夠直觀、詳細地了解顆粒的變化,保證過程的可靠性和產品質量。PAT為流化床生產從按批生產轉向連續生產提供了一個良好的機會,對于今后在制藥行業引入連續流化床造粒具有重要的參考價值。[3]

3.4 聲發射技術

除此之外,另有研究指出,應用上述過程分析技術需要對設備進行一定程度改造,這種侵入式的采集方法需要探頭直接接觸物料,增加了藥品污染的風險。故提出,運用聲發射技術進行非侵入式過程監控,通過在容器外壁安裝采集轉化設備,再經計算機分析完成檢測。[6]

聲發射技術( acoustic emission technology)作為一種被動式聲波檢測技術,通過安裝在容器外壁的加速度傳感器,接收振動信號并將其轉換為電信號,信號經放大器放大后由采集卡采集,并經計算機分析完成對過程狀態的檢測。[6]

在流化床制粒過程中,顆粒同顆粒以及顆粒同內壁間的碰撞和摩擦會發出聲信號,已有研究表明,這些聲信號包含了與顆粒粒徑、密度、彈性模量等物理性質相關的信息。因此,通過監聽生產過程的聲波信號并借助合適的信號分析方法,聲發射技術可用于獲取流化床制粒過程的狀態信息。聲發射技術因其安裝便捷、非侵入、高靈敏、低成本等特點,適用于藥品生產過程的在線檢測,已有報道聲發射技術應用于含水量、粒徑分布等指標的在線檢測。[6]

另外,已有研究將此技術用于中藥顆粒劑流化床制粒過程的在線檢測。以10批養胃顆粒的流化床制粒過程為對象,選擇顆粒含水量和粒徑分布2個質量指標,采用偏最小二乘回歸(partial least-square regression,PLSR)法建立聲發射頻譜信號與上述顆粒物性的定量關系,以期在線反映制粒過程狀態,為中藥顆粒劑流化床制粒過程的實時反饋控制提供支撐。[6]

結語

過程分析技術在制藥生產中已有許多應用,可實現過程中監控危險反應、溶劑回收、干燥水分。在制劑中過程分析技術可用來監控造粒過程、混和均勻度、包衣過程等。另外,在中藥和生物制藥行業,過程分析技術也有廣泛的應用。

采用過程分析技術替代傳統的質量控制實驗室檢測,不僅可以提高生產效率,降低質量控制實驗室檢測費用和檢測過程中產生的廢液,實現綠色生產;還可以提升產品批次間的一致性。目前各國監管機構也都鼓勵制藥企業在生產過程中采用過程分析技術。相信在監管部門和藥企的共同努力下中國會有越來越多的過程分析技術項目應用于生產過程的實時監控,并最終實現整個制藥行業的智能制造和連續制造。[4]

參考文獻:

[1] 王正松.藥物流化床制粒過程建模與質量優化控制研究[D].2015:7-9.

[2]李范珠.藥物制粒技術[M] .北京:化學工業出版社,2006:136-137.

[3]常恩浩1,過芳2,陳宇雷2,姚靜1*,過程分析技術在流化床制粒、包衣過程監控中的應用(1.中國藥科大學藥學院,江蘇南京;2.南京圣和藥業股份有限公司,江蘇南京),2019:3-5.

[4] 劉偉,何勇,昊斌,蔣軻磊,過程分析技術(PAT)在原料藥生產中的應用,點睛數據科技(杭州)有限責任公司Camo Anlytics公司,浙江大學-點睛數據智能制藥-在線分析及監控技術聯合實驗室2020:7.

[5]劉怡,馮怡,流化床制粒影響因素的探討,上海中醫藥大學中藥學院,上海2012:2.

[6]傅豪,騰凱旋,謝欣媛,趙潔,瞿海斌*,基于聲發射技術的養胃顆粒流化床制粒過程在線檢測方法,浙江大學藥學院藥物信息學研究所,2021:1-2基于聲發射技術的養胃顆粒流化床制粒過程在線檢測方法,2021:1-2.

四川省醫藥保化品質量管理協會組織召開

2025版《中國藥典》將于2025年10月..關于舉辦四川省藥品生產企業擬新任質量

各相關企業: 新修訂的《中華人..四川省醫藥保化品質量管理協會召開第七

四川省醫藥保化品質量管理協會第七..“兩新聯萬家,黨建助振興”甘孜行活動

為深入貫徹落實省委兩新工委、省市..學習傳達中央八項規定精神專題會議

2025年4月22日,協會黨支部組織召..關于收取2025年度會費的通知

各會員單位: 在過去的一年里,..四川省應對新型冠狀病毒肺炎疫情應急指

四川省應對新型冠狀病毒肺炎疫情應..四川省應對新型冠狀病毒肺炎疫情應急指

四川省應對新型冠狀病毒肺炎疫情應..